Verdichter

Mit technischem Know-how hergestellt

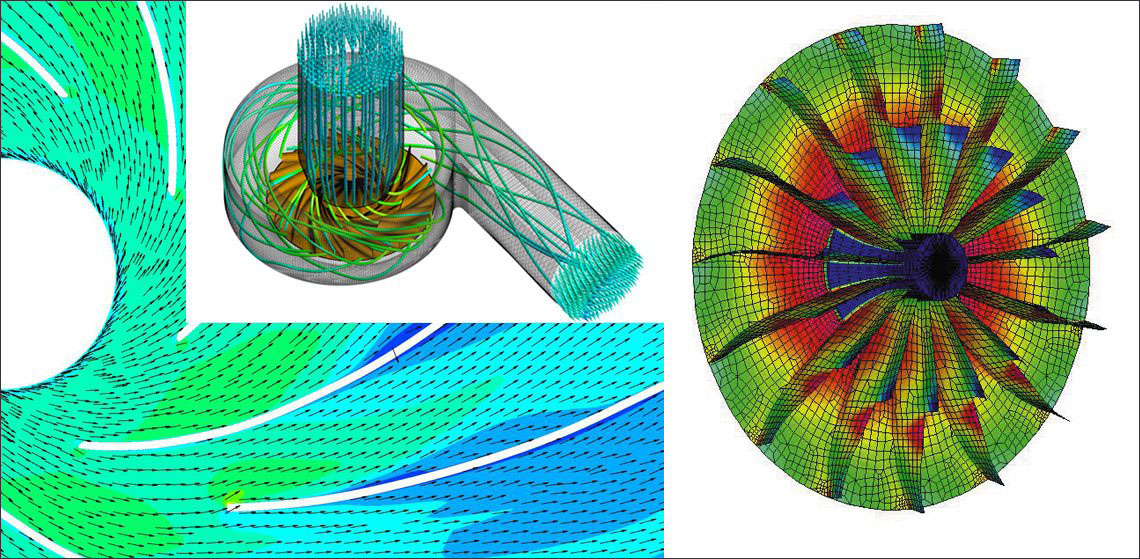

Die Entwicklung von modernen Verdichtern bei PILLER umfasst ein breites Spektrum an ingenieurswissenschaftlichen Disziplinen. Durch moderne Werkstoffe und Fertigungsmethoden können die mechanischen Grenzen des Machbaren komplett ausgenutzt werden.

Auslegungsmethodik, strukturelle und strömungsmechanische Optimierung werden zielführend eingesetzt, um diese Grenzen zu verschieben. Steuerung, Antrieb und Energieversorgung tragen ihren Teil dazu bei, ein verlässliches Produkt zu liefern, das dem Anspruch genügt, eine PILLER-Maschine zu sein.

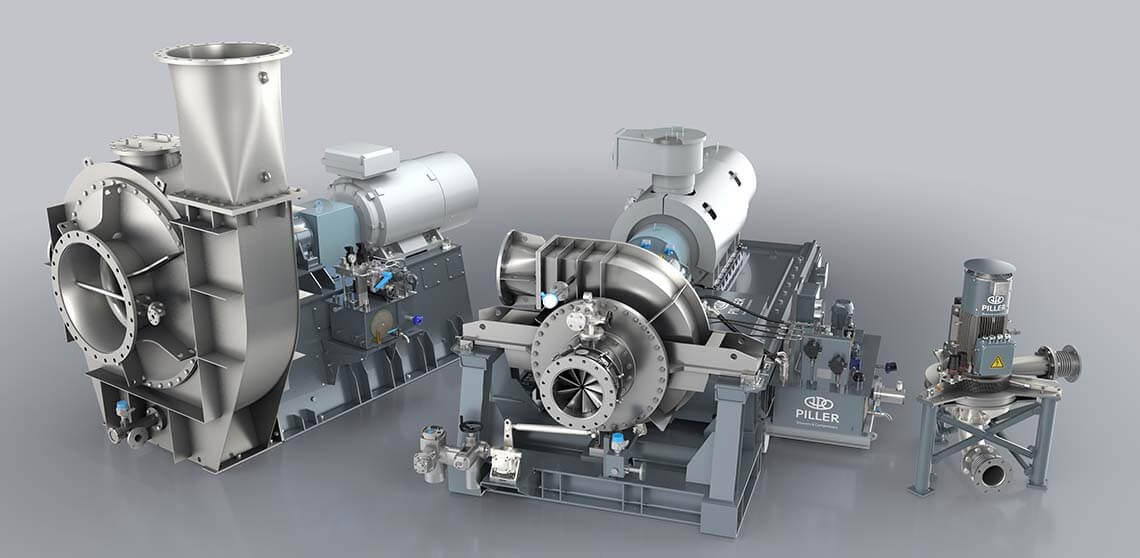

Zentrifugales Design der Verdichter

Hochwertige Komponenten für effiziente Leistung

Alle Verdichter werden bei uns kundenspezifisch ausgelegt. Leistungsfähigkeit, Betriebssicherheit und Wirtschaftlichkeit bilden beim Design die Hauptkriterien.

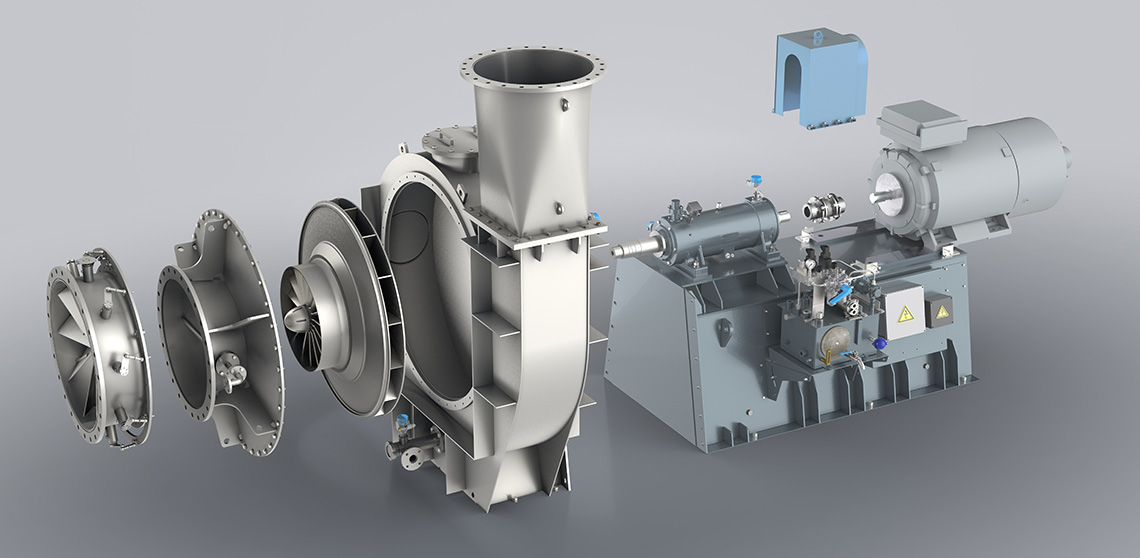

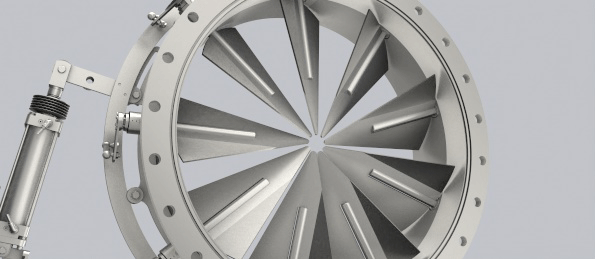

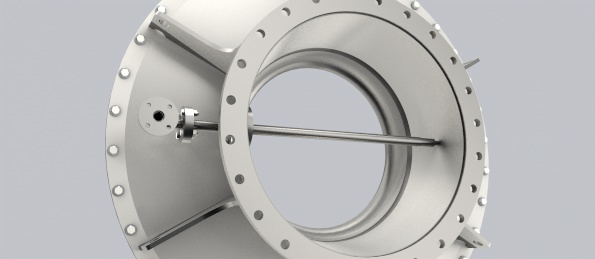

Drallregler

Der Drallregler regelt den Betrieb des Verdichters durch Veränderung der Anströmung. Dazu werden elektrische, pneumatische oder auch hydraulische Aktuatoren verwendet.

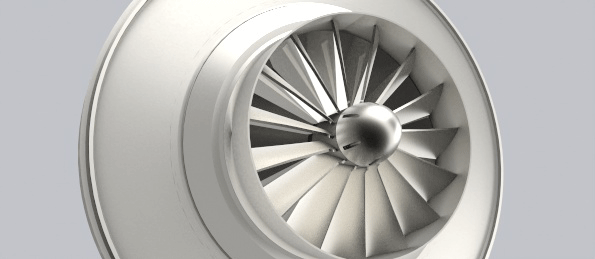

Laufrad

Es gibt über 2.500 verschiedene Laufrad-Typen und Größen für unterschiedlichste Anwendungen, in jedem schweißbaren Metall, inkl. Beschichtung, Durchmesser von 400–2.800 mm und mit einem Volumenstrom von 1.000.000m³/h und 60 kPa Druckerhöhung.

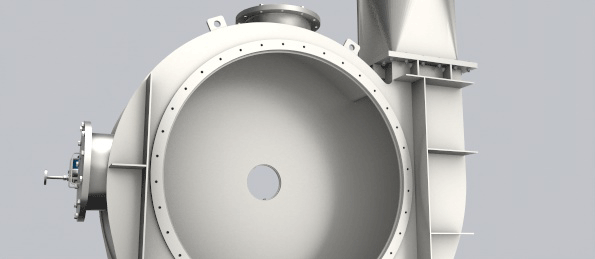

Gehäuse

Die Gehäuse produzieren wir ausschließlich in stabiler Schweißkonstruktion, in Spiralbauform mit Rechteckrahmen. Optional sind auch korrosions- oder druckfeste Lösungen möglich. Diese sind auch für Extremtemperaturen einsetzbar.

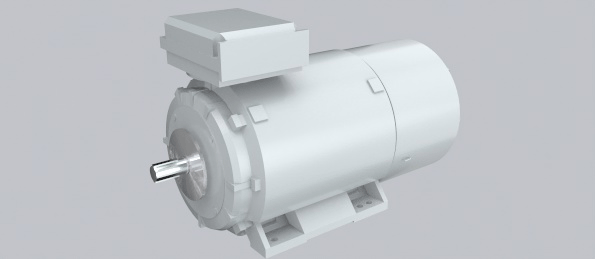

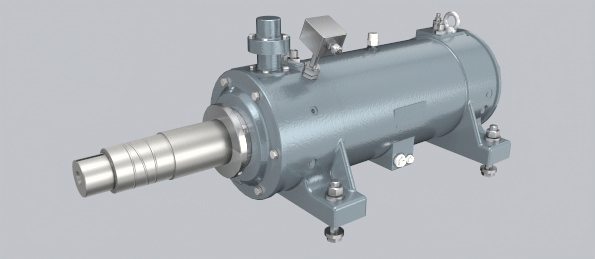

Motor

Der Motor treibt den Verdichter an. Zum Einsatz kommen dabei Elektromotoren, Dampfturbinen und Verbrennungsmotoren. PILLER wählt dabei immer die beste und energieeffizienteste Lösung für den Kunden.

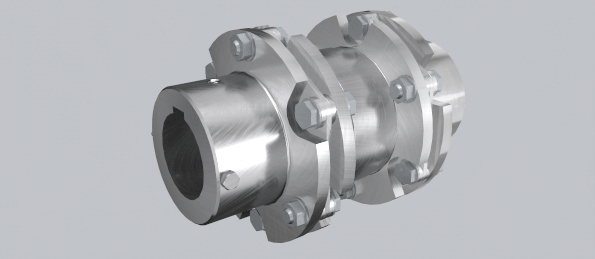

Kupplung

Die Kupplung verbindet An- und Abtrieb eines Verdichters. PILLER verwendet ausschließlich Kupplungen namhafter Hersteller, wie z. B. Siemens Flender, John Crane Metastream, die weltweiten Support geben können.

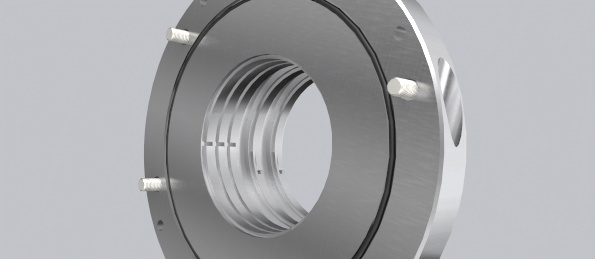

Wellendichtung

Die Wellendichtung minimiert mögliche Leckagen am Welleneintritt in das Gehäuse. Je nach Anwendung empfehlen sich verschiedene Typen: von Filzdichtungsringen über Stopfbuchsen bis hin zu Kohleschwimmring- oder Gleitringdichtungen.

Lagerung

Die Lagerung muss die gesamte Last des Laufrades tragen. Für einen effizienten, reibungslosen Betrieb werden je nach Anwendung bzw. Kundenanforderung Wälz- oder Gleitlager eingesetzt. Der patentierte Quetschöldämpfer von PILLER vereint die Vorteile beider Typen.

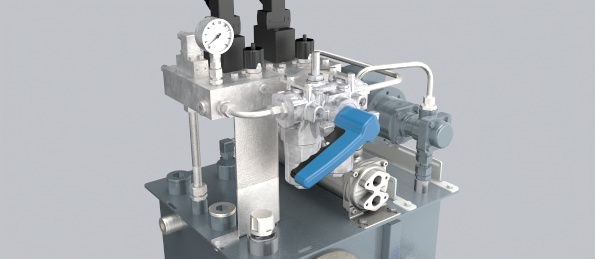

Ölversorgungsanlage

Standardisierte oder individualisierte, hochqualitative Ölversorgungsanlagen werden für eine optimale Schmierung eingesetzt. Besondere Kundenwüsche sind jederzeit durch PILLER realisierbar.

Wassereindüsung

Mit einer kontrollierten Wassereindüsung am Eintritt des Verdichters erreicht PILLER höchste Effizienz: neben einem Reinigungseffekt wird eine Dampfkühlung erzielt, sodass nach der Verdichtung Sattdampf zur Verfügung steht.

Die wichtigsten Komponenten des Verdichters

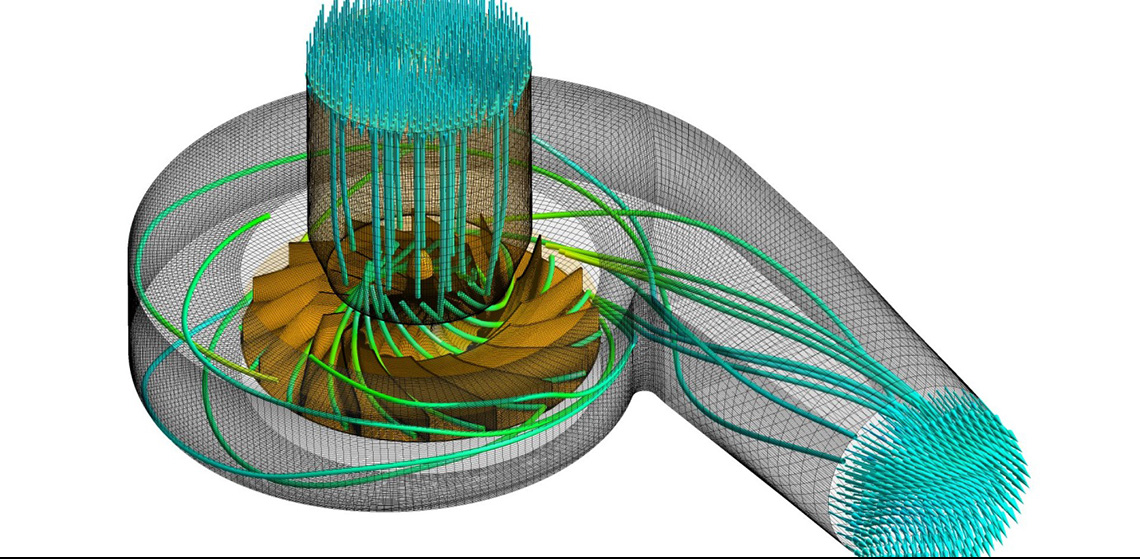

Laufräder - Das Geheimnis jedes Verdichters

Unsere F&E-Ingenieure setzen alles daran, die Leistung von Laufrädern in allen relevanten Parametern zu optimieren. Neueste Technologie für die Prozessindustrie von morgen – das ist unser Anspruch.

Es bestimmt die Performance und liefert die vom Kunden gestellten Anforderungen an Volumenstrom, Druckerhöhung und Wirkungsgrad.

Durch optimales strömungsmechanisches Design, numerische Optimierung und messtechnische Validierung werden unsere Laufräder kontinuierlich verbessert. Dabei behalten wir immer die Interaktion zwischen strömungsmechanisch optimalem Design und strukturmechanischer Auslegung im Auge.

Individuelle Verdichtergehäuse für vielfältige Anwendungen

Gehäuse zu entwickeln, die in Auslegung und Konstruktion exakt auf die jeweils gewünschten Laufräder und deren Anwendung abgestimmt sind – das zeichnet die Ingenieure unserer F&E-Abteilung aus.

Das Gehäuse hat eine gewaltige Aufgabe zu stemmen:

Das Abbremsen der das Laufrad verlassenden Strömung – von Geschwindigkeiten im Überschallbereich auf etwa die eines Formel 1 Bolide auf der langen Geraden – und das auf kürzestem Weg.

So wird der im Laufrad aufgebaute dynamische Druck durch Verzögerung der Strömung in den statischen und damit nutzbaren Druck umgewandelt.

Nur wenn die Dimensionierung und Konstruktion des Gehäuses perfekt auf das gewählte Laufrad abgestimmt ist, erfüllt die Maschine alle gestellten Anforderungen an die Performance.

Hochwertige Beschichtungen für langlebige Verdichter

Für ein Maximum an Funktionalität und Langlebigkeit setzt PILLER unterschiedlichste Beschichtungen und Oberflächenbehandlungen ein – exakt zugeschnitten auf die jeweilige Prozessanforderung.

Der Einsatz unserer Verdichter in den unterschiedlichen industriellen Prozessen stellt hohe Anforderungen an Oberflächen.

Je nach Bedarf empfehlen wir unterschiedliche Beschichtungslösungen für individuelle Anforderungen.

Korrosionsschutz

Je nach Medium und Temperatur werden unterschiedliche Beschichtungen wie z. B. Gummierungen, Fluorkunststoffbeschichtungen oder eine CFK-Beschichtung eingesetzt.

Reduktion der Adhäsion

Oberflächenbehandlungen wie elektropolieren, gleitschleifen oder auch eine Fluorkunststoffbeschichtung werden verwendet, um Unwuchten durch anbackendes Medium zu vermeiden. In der Lebensmittel- und Medizintechnik werden ebenfalls glatte Oberflächen gefordert, um Verunreinigungen in der Oberflächenstruktur zu vermeiden.

Schleißschutz

Die einfachste Schleißschutzmaßnahme ist die Erhöhung der Blechstärke. Reicht dies nicht mehr aus, um akzeptable Standzeiten zu erreichen, wird entweder der Grundwerkstoff des Bauteils beschichtet oder Schleißplatten eingesetzt, die wiederum auch beschichtet sein können. Einflussfaktoren, wie u. a. Partikelgröße, Strömungsgeschwindigkeit oder chemischer Materialangriff definieren die Beschichtungsart und somit das Verarbeitungsverfahren wie z. B. Flamm-spritzverfahren, Lichtbogenspritzen, Auftragsschweißen oder Plasma-Pulver-Auftragsschweißen.

Erhöhung der Festigkeit

Festigkeitsstrahlen kann bei hoch beanspruchten Laufrädern eingesetzt werden, um die Spitzenspannungen im Laufrad zu senken.

Mehr über PILLER erfahren

Montag, 05. Mai 2025

PILLER stärkt globale Präsenz mit neuer Produktionsstätte in Indien

Freitag, 28. März 2025

Kultusministerin Hamburg besucht PILLER in Moringen

Donnerstag, 27. März 2025

PILLER und GIG Karasek unterzeichnen Projektvertrag für das weltweit leistungsstärkste industrielle Wärmepumpensystem

Kontakt

Piller Blowers & Compressors GmbH

Nienhagener Str. 6

37186 Moringen

Deutschland

![]() +49 5554 201-0

+49 5554 201-0![]() +49 5554 201-271

+49 5554 201-271