Sistema de compressão de 11 estágios para a BASF

O coração de um dos sistemas de bomba de calor mais potentes do mundo é fabricado no sul da Baixa Saxônia.

[Moringen, dezembro de 2025]

A BASF investe em um dos sistemas de bomba de calor mais potentes em sua fábrica principal em Ludwigshafen. O objetivo é utilizar o calor residual de uma das maiores instalações de produção do complexo químico – o Steamcracker II – como fonte de energia térmica para gerar vapor livre de CO2. O uso do vapor livre de emissões na produção de ácido fórmico tem o potencial de reduzir em 98 % as emissões de gases de efeito estufa geradas no local no futuro.

A PILLER fornece o coração da instalação

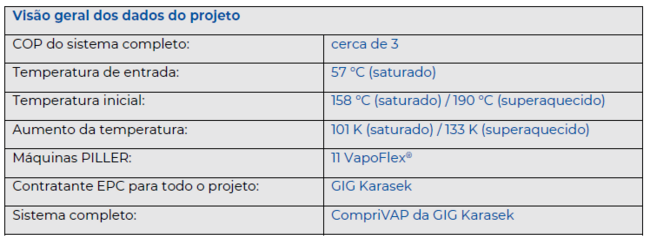

Os componentes da Piller Blowers & Compressors são o coração de um dos sistemas de bombas de calor mais potentes do mundo. As máquinas da série VapoLine® da PILLER condensam eficientemente o calor residual em forma de vapor proveniente de processos industriais e o elevam a um nível de temperatura utilizável – a base do funcionamento da bomba de calor. A PILLER fornece 6 máquinas VapoFlex® (conjunto 1) e mais 5 VapoFlex® (conjunto 2) para geração de vapor. No total, trata-se de uma instalação com 11 estágios de compressão, incluindo os sistemas de acionamento elétrico e os componentes acessórios correspondentes. A entrega está prevista para meados de 2026. O sistema requer o mais alto desempenho do compressor e comprimirá aproximadamente 500.000 toneladas de vapor por ano. Além das máquinas tecnologicamente sofisticadas com diâmetros de rotor de até 2,25 m, o sistema está equipado com um moderno sistema de monitoramento do ponto de operação. O operador é informado quando os limites são atingidos ou excedidos, a fim de garantir a máxima disponibilidade da máquina.

O projeto está sendo realizado na BASF em parceria com a fabricante de equipamentos GIG Karasek. O sistema CompriVAP da GIG Karasek combina os componentes comprovados evaporador de filme descendente, tanque flash e cascata de compressores PILLER em um conceito tecnológico inovador. Graças ao seu design híbrido, ele gera vapor totalmente livre de oxigênio e utiliza água pura como meio de trabalho seguro e ecologicamente correto. A operação flexível com capacidade de carga parcial contínua e ciclos de partida e parada otimizados para o preço da energia elétrica permite uma operação econômica, enquanto o monitoramento inteligente das condições aumenta a disponibilidade e reduz os custos de manutenção.

PILLER em processo

O inovador sistema de compressão de vapor estabelece novos padrões em termos de eficiência e qualidade na geração de vapor. Em uma primeira etapa, o calor residual é utilizado em um circuito flash da GIG Karasek para gerar vapor de expansão em condições de vácuo. Em seguida, esse vapor é comprimido por seis VapoFlex® em série (conjunto 1) a uma pressão acima da pressão atmosférica. Um requisito essencial para o processo subsequente é evitar a entrada de quantidades mínimas de oxigênio do ar. Atender a esse alto requisito do processo é complexo para o sistema, composto por compressores e tubulações de conexão na área de vácuo, por motivos de construção. Por isso, optou-se pelo conceito com um trocador de calor intermediário na forma de um evaporador de filme descendente de placas personalizado da GIG Karasek. Assim, exclui-se a entrada de ar atmosférico no processo subsequente. O vapor fresco recém-obtido no trocador de calor intermediário acima das condições atmosféricas é então comprimido por cinco outros VapoFlex® em série (conjunto 2) até o nível de pressão e temperatura necessário. O resultado: até 60 toneladas de vapor por hora.

A BASF e a PILLER têm uma parceria de longa data, na qual várias instalações de compressão de vapor já foram equipadas com máquinas da PILLER. Além disso, a PILLER já forneceu com sucesso conceitos semelhantes de múltiplos estágios e bombas de calor nos últimos anos para outros clientes da indústria química fora da Europa e está orgulhosa e satisfeita por poder agora aplicar o know-how acumulado também à indústria química alemã. O avançado sistema de compressão garante não apenas alta eficiência e qualidade, mas também, no sistema CompriVAP completo, um fornecimento confiável de vapor e alta disponibilidade, atendendo aos requisitos específicos da BASF.

Christoph Böhnisch, diretor executivo da PILLER, acrescenta: “Nossos compressores VapoLine® já estão sendo utilizados em muitos projetos de recuperação de calor em todo o mundo. No entanto, o projeto da BASF é algo muito especial para nós: ver nossa competência no projeto piloto na Alemanha e moldar juntos a transformação enche toda a empresa de orgulho.”

Marco para a transformação verde

Enquanto a transformação verde ganha importância em todos os setores, ela é um foco estratégico claramente definido para a BASF. Um fator essencial para isso é o aproveitamento do calor residual industrial. A tecnologia de compressores da VapoLine® eleva eficientemente o vapor residual a um nível de temperatura mais alto. Assim, a energia pode ser utilizada diretamente na produção, por exemplo, o que aumenta a eficiência e reduz as emissões de CO₂ – um ganho para a sustentabilidade e a competitividade.

Este projeto é um marco, como enfatiza Andreas Schnitzhofer, diretor executivo da GIG Karasek: “Para nós, isso é uma grande mudança. Atualmente, o calor residual muitas vezes fica sem uso ou é resfriado a um custo elevado. No entanto, ele é um recurso valioso e uma alternativa real aos combustíveis fósseis. Nossa solução utiliza essa fonte de energia de maneira eficiente. Normalmente, os investimentos são amortizados em dois a três anos.”

Os grupos-alvo são todas as empresas da indústria química e também de outros setores em que a eficiência energética e a redução de CO₂ desempenham um papel importante. A demanda é imensa: somente o setor industrial alemão consome anualmente cerca de 544 TWh de calor de processo¹, sendo que uma parte significativa continua sendo suprida por fontes de energia fósseis.

Com este projeto, a BASF reduzirá as emissões de CO₂ em até 100.000 toneladas por ano. Um passo importante no caminho para emissões líquidas de CO₂ zero até 2050. Graças à escalabilidade e adaptabilidade de todo o sistema, são possíveis inúmeras aplicações com diferentes fontes de calor residual. O projeto da BASF mostra o grande potencial do aproveitamento do calor residual industrial e pode inspirar outras indústrias a implementar soluções semelhantes para a redução de CO₂.

Em resumo, pode-se dizer que, no âmbito da transformação industrial, a BASF aposta especificamente em tecnologias inovadoras para abrir novos caminhos no fornecimento sustentável de calor de processo. Entre outras coisas, o foco está no uso de bombas de calor de alta temperatura, que, por meio do aproveitamento do calor residual e da alta eficiência, oferecem um potencial considerável para a redução do consumo de energia primária e das emissões de CO₂, mesmo nas condições atuais da matriz energética. Nesse contexto, o avanço tecnológico, como o que a BASF promove em projetos-piloto, é um elemento importante no caminho para a descarbonização dos processos industriais.

(Fonte: Sociedade Alemã para a Cooperação Internacional GIZ GmbH, “Bombas de calor industriais de alta temperatura na Alemanha e na Europa – potenciais, casos de aplicação e política de apoio”, dezembro de 2022)

[Caracteres, incluindo espaços: 7.905]

---

About Piller Blowers & Compressors

A Piller Blowers & Compressors GmbH, com sede em Moringen, desenvolve, projeta e fabrica compressores personalizados para a indústria de processos. As origens da empresa familiar remontam ao ano de 1909.

Com projetos individuais ou máquinas configuradas de forma adequada, a PILLER oferece soluções eficientes e econômicas para clientes de diversos setores, incluindo a indústria alimentícia, a produção de celulose e papel, a indústria química, a petroquímica, a indústria farmacêutica e o tratamento industrial de águas residuais. A PILLER também apoia os clientes com tecnologia inovadora para recuperação de calor no caminho para uma produção sustentável. Os compressores para a indústria de processos podem alcançar uma redução de até 75 % no consumo de energia, mais de 60% nas emissões de CO2 e até 90 % nos custos de energia.

A PILLER oferece um serviço completo, desde a engenharia e o planejamento do projeto até a construção e fabricação, além de serviços abrangentes, incluindo comissionamento, treinamento, inspeção, reparo e otimização do sistema. Com investimentos contínuos em pesquisa e desenvolvimento, a PILLER trabalha continuamente para ampliar ainda mais os limites da já alta eficiência, disponibilidade de desempenho e longa vida útil de suas máquinas.

Com 528 funcionários e filiais nos EUA, Cingapura, China e Austrália, bem como joint ventures na Coreia, Índia e Brasil, a PILLER hoje tem presença internacional. O faturamento do grupo em 2024 foi de cerca de 130 milhões de euros.