Sistema compresor de 11 etapas para BASF

El corazón de uno de los sistemas de bomba de calor más potentes del mundo se fabrica en el sur de Baja Sajonia

[Moringen, diciembre de 2025]

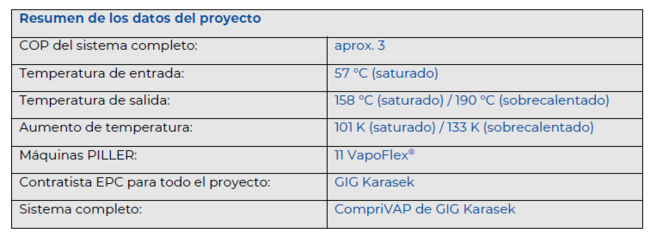

BASF invierte en uno de los sistemas de bombas de calor más potentes en su planta principal de Ludwigshafen. El objetivo es utilizar el calor residual de una de las mayores plantas de producción del complejo químico, el Steamcracker II, como fuente de energía térmica para generar vapor libre de CO2. El uso de vapor libre de emisiones en la producción de ácido fórmico tiene el potencial de reducir en un 98 % las emisiones de gases de efecto invernadero generadas allí en el futuro.

PILLER suministra el corazón de la instalación

Los componentes de Piller Blowers & Compressors constituyen el núcleo de uno de los sistemas de bombas de calor más potentes del mundo. Las máquinas de la serie VapoLine® de PILLER comprimen de manera eficiente el calor residual en forma de vapor procedente de procesos industriales y lo elevan a un nivel de temperatura útil, lo que constituye la base del funcionamiento de la bomba de calor. PILLER suministrará seis máquinas VapoFlex® (línea 1) y otras cinco VapoFlex® (línea 2) para la generación de vapor. En total, se trata de una planta con 11 etapas de compresión, incluidos los sistemas de accionamiento eléctrico y los componentes accesorios correspondientes. La entrega está prevista para mediados de 2026. El sistema requiere la máxima potencia de compresión y comprimirá aproximadamente 500 000 toneladas de vapor al año. Además de las máquinas tecnológicamente sofisticadas con diámetros de impulsor de hasta 2,25 m, el sistema está equipado con un moderno sistema de monitoreo del punto de operación. Este sistema informa al operador cuando se alcanzan o se superan los límites, con el fin de garantizar la máxima disponibilidad de la máquina.

El proyecto se lleva a cabo en BASF en colaboración con el fabricante de instalaciones GIG Karasek. El sistema CompriVAP de GIG Karasek combina los componentes probados del evaporador de película descendente, el tanque flash y la cascada de compresores PILLER en un concepto tecnológico global pionero. Gracias a su diseño híbrido, genera vapor completamente libre de oxígeno y utiliza agua pura como medio de trabajo seguro y respetuoso con el medio ambiente. El funcionamiento flexible con capacidad de carga parcial continua y ciclos de arranque y parada optimizados en función del precio de la electricidad permite un funcionamiento económico, mientras que la monitorización inteligente de la operación aumenta la disponibilidad y reduce los costes de mantenimiento.

PILLER en el proceso

El innovador sistema de compresión de vapor establece nuevos estándares en cuanto a eficiencia y calidad de la generación de vapor. En un primer paso, GIG Karasek utiliza el calor residual en un circuito flash para generar vapor de expansión en condiciones de vacío. A continuación, seis VapoFlex® en serie (ínea 1) comprimen este vapor a una presión superior a la presión atmosférica. Un requisito esencial para el proceso posterior es evitar la entrada de cantidades mínimas de oxígeno atmosférico. Cumplir con estos exigentes requisitos del proceso resulta costoso para el sistema, compuesto por compresores y tuberías de conexión en el área de vacío, debido a motivos de diseño. Por eso se optó por el concepto con un intercambiador de calor intermedio en forma de evaporador de película descendente de placas a medida de GIG Karasek. De este modo, se excluye la entrada de aire atmosférico en el proceso posterior. El vapor vivo recién obtenido en el intercambiador de calor intermedio por encima de las condiciones atmosféricas se comprime posteriormente mediante otros cinco VapoFlex® en serie (línea 2) hasta alcanzar el nivel de presión y temperatura requerido. El resultado: hasta 60 toneladas de vapor por hora.

BASF y PILLER mantienen una larga relación de colaboración, en la que ya se han equipado varias plantas de compresión de vapor con máquinas de PILLER. Además, PILLER ya ha suministrado con éxito conceptos similares de varias etapas y bombas de calor en los últimos años a otros clientes de la industria química fuera de Europa, y se enorgullece y se complace de poder aplicar ahora los conocimientos adquiridos a la industria química alemana. El avanzado sistema de compresión no solo garantiza una alta eficiencia y calidad, sino que, en el sistema global CompriVAP, también proporciona un suministro fiable de vapor y una alta disponibilidad, lo que cumple con los requisitos específicos de BASF.

Christoph Böhnisch, director general de PILLER, añade: «Nuestros compresores VapoLine® ya se utilizan en muchos proyectos de recuperación de calor en todo el mundo. Sin embargo, el proyecto de BASF es algo muy especial para nosotros. Ver reflejada nuestra experiencia en el proyecto piloto en Alemania y trabajar juntos para dar forma a la transformación llena de orgullo a toda la compañía».

Un hito para la transformación ecológica

Mientras que la transformación ecológica está ganando importancia en todos los sectores, para BASF es un objetivo estratégico claramente definido. Una clave esencial para ello es el aprovechamiento del calor residual industrial. La tecnología de compresores VapoLine® eleva de manera eficiente la temperatura del vapor residual. De este modo, la energía se puede utilizar directamente en la producción, lo que aumenta la eficiencia y reduce las emisiones de CO₂, lo que supone una ventaja para la sostenibilidad y la competitividad.

Este proyecto es un hito, tal y como destaca Andreas Schnitzhofer, director general de GIG Karasek: «Para nosotros, esto supone un cambio revolucionario. Hoy en día, el calor residual suele quedar sin aprovechar o se enfría a un alto coste. Sin embargo, se trata de un recurso valioso y una alternativa real a los combustibles fósiles. Nuestra solución aprovecha esta fuente de energía de forma eficiente. Por lo general, la inversión se amortiza en un plazo de dos a tres años».

Los grupos destinatarios son todas las empresas del sector químico y otros sectores en los que la eficiencia energética y la reducción de CO₂ desempeñan un papel importante. La demanda es enorme: solo el sector industrial alemán consume anualmente alrededor de 544 TWh de calor de proceso¹, y una parte considerable sigue cubriéndose con combustibles fósiles.

Con este proyecto, BASF reducirá las emisiones de CO₂ en hasta 100 000 toneladas al año. Un paso importante en el camino hacia las emisiones netas de CO₂ cero para 2050. Gracias a la escalabilidad y adaptabilidad del sistema en su conjunto, son posibles numerosas aplicaciones

con diferentes fuentes de calor residual. El proyecto de BASF muestra el gran potencial del aprovechamiento industrial del calor residual y puede inspirar a otras industrias a implementar soluciones similares para la reducción de CO₂.

En resumen, se puede decir que, en el marco de la transformación industrial, BASF apuesta de forma específica por tecnologías innovadoras para abrir nuevos caminos en el suministro sostenible de calor de proceso. Entre otras cosas, se centra en el uso de bombas de calor de alta temperatura, que, gracias al aprovechamiento del calor residual y a su alta eficiencia, ofrecen un potencial considerable para reducir el consumo de energía primaria y las emisiones de CO₂, incluso en las condiciones actuales de la combinación energética. En este contexto, el avance tecnológico que BASF está impulsando en proyectos piloto es un elemento importante en el camino hacia la descarbonización de los procesos industriales.

1 (Fuente: Sociedad Alemana para la Cooperación Internacional GIZ GmbH, «Industrial high temperature heat pumps in Germany and Europe – potentials, application cases and support policy», diciembre de 2022)

[Caracteres, incluyendo espacios en blanco: 8.354]

---

Acerca de Piller Blowers & Compressors

La empresa Piller Blowers & Compressors GmbH, con sede en Moringen, desarrolla, diseña y fabrica compresores a medida para la industria de procesos. Los orígenes de esta empresa familiar se remontan al año 1909.

PILLER ofrece soluciones eficientes y económicas con diseños personalizados o máquinas configuradas a medida para clientes de muchos sectores, entre ellos la industria alimentaria, la producción de celulosa y papel, la industria química, la petroquímica, la industria farmacéutica o el tratamiento industrial de aguas residuales. PILLER también ayuda a sus clientes a alcanzar una producción sostenible con tecnología innovadora para la recuperación de calor. Los compresores para la industria de procesos pueden reducir el consumo de energía hasta en un 75 %, las emisiones de CO2 en más de un 60 % y los costes energéticos hasta en un 90 %.

PILLER ofrece un servicio completo que abarca desde la ingeniería y la planificación de proyectos hasta el diseño y la fabricación, además de servicios integrales que incluyen la puesta en marcha, entrenamientos, inspección, reparación y la optimización de sistemas. Con continuas inversiones en investigación y desarrollo, PILLER trabaja constantemente para seguir ampliando los límites de la ya elevada eficiencia, disponibilidad de potencia y larga vida útil de sus máquinas.

Con 528 empleados y sucursales en EE. UU., Singapur, China y Australia, así como empresas conjuntas en Corea, India y Brasil, PILLER tiene hoy en día una presencia internacional. La facturación del grupo ascendió en 2024 a unos 130 millones de euros.